Влияние кавитации на технологические свойства рудного и нерудного минерального сырья

Цветные металлы. Ежемесячный научно-технический и производственный журнал, № 3, март 2007 г.

УДК 532.528:549.12

Одним из актуальных направлений научной деятельности в области переработки твердых полезных ископаемых на сегодняшний день является интенсификация технологического процесса. Интенсификация определяется следующими параметрами: степенью извлечения ценного компонента в концентрат, качеством готовой продукции и временем протекания процесса. В статье показана роль кавитационного воздействия на интенсификацию процессов гравитации и флотации.

Кавитация — образование в жидкости полостей (кавитационных пузырьков или каверн), заполненных газом, паром или их смесью, возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении ее скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация). При повышении скорости потока относительно тела давление потока понижается до давления насыщенных паров (вакуума). При этом жидкость как бы «вскипает» за счет образования парогазовых пузырьков микроскопических размеров. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек захлопывается, излучая при этом ударную волну. Из-за большого количества кавитационных пузырьков захлопывание происходит много тысяч раз в секунду. Резкое (внезапное) исчезновение кавитационных пузырьков приводит к образованию гидравлических ударов, и как следствие к созданию волны сжатия и растяжения в жидкости с ультразвуковой частотой. Если ударная волна встречает на своем пути препятствие, то она разрушает его поверхность.

Влияние кавитации на технологические процессы в области переработки минерального сырья давно привлекало внимание специалистов, чему посвящено большое количество научных исследований и публикаций, но практическое воплощение результатов этих исследований сдерживалось возможностями промышленности по созданию надежного и достаточно эффективного оборудования, способного работать в сложных условиях горно-обогатительных предприятий.

Авторы получили обнадеживающие результаты при использовании кавитаторов, работающих в гидродинамическом режиме, но вынуждены были отказаться от них из-за высокого потребления данными аппаратами электроэнергии. Было принято решение испытать аппараты фирмы «Александра-Плюс», Вологда, специалисты которой, начиная с мая 2000 г. занимаются разработкой ультразвуковых технологий и производством собственных пьезокерамических излучателей.

Совместно с Лабораторией технологической экспертизы МИСиС были разработаны и созданы опытно-промышленные ультразвуковые установки, предназначенные для обработки пульпы, с различными кинематическими схемами перемещения пьезокерамических излучателей.

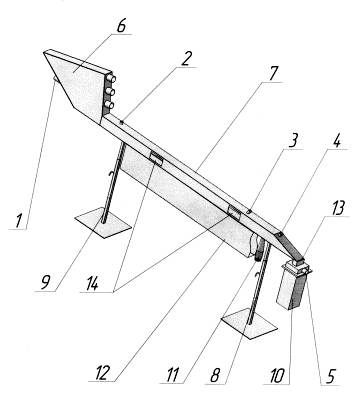

Установка УКД-3 предназначена для подготовки сырья к обогащению (рис. 1). Она состоит из бункера 6, соединенного с лотком 7, опорных стоек 8, 9, приемного бункера 10 для обработанного материала и блока управления (на рисунке не показан). Бункер 6 предназначен для загрузки сырья, подаваемого на обработку. Из бункера сырье поступает в лоток. Лоток представляет собой прямоугольную трубу со встроенными снизу пьезокерамическими ультразвуковыми излучателями 11. Излучатели ограждены снаружи защитным кожухом 12. Для обеспечения поступления сыпучих материалов из бункера 6 в рабочую зону установки предусмотрен штуцер 1, через который подается жидкость. Штуцеры 2, 3 предназначены для обеспечения различных режимов подачи жидкости, а также для сепарации мелких фракций. Сырье проходит вместе с жидкостью над излучателями, где подвергается кавитационной обработке, затем поступает в бункер 10, откуда через штуцер 5 удаляется жидкость. В лотке имеются два смотровых окна 14 для наблюдения за процессом. Все составляющие элементы установки изготовлены из нержавеющей стали.

Другой разработкой ООО «Александра Плюс» стала гравитационная установка УГИК-110, предназначенная для научно-методических исследований процессов классификации, обесшламливания и сгущения материалов, а также для технологических испытаний минерального сырья природного и техногенного происхождения, в том числе:

- классификации материала в пульпе по заданной крупности;

- сепарации материала по плотности и форме;

- интенсивной дезинтеграции минеральных комплексов;

- обесшламливания материала;

- интенсификации процессов промывки за счет эффективного отделения глинистых частиц;

- очистки минеральных зерен от гидроксидных пленок;

- обработки флотационных реагентов;

- интенсификации процесса выщелачивания за счет повышения эффективности воздействия выщелачивающих агентов на минеральные частицы;

- очистки поверхности минеральных фаз от продуктов переосаждения в процессе выщелачивания;

- других работ, связанных с воздействием ультразвука на сыпучие материалы.

Установка (рис. 2) состоит из корпуса, кожуха, подставки, двух сменных загрузочных устройств, подвижного штока с сетчатыми тарелками и блока управления. Корпус представляет собой цилиндрическую емкость с фланцами, приваренными с торцов. На корпусе монтируются пьезокерамические излучатели. Для защиты излучателей предусмотрен кожух. Подставка представляет собой рамную конструкцию. Загрузочные устройства предназначены для подачи промываемого материала внутрь установки. Одно из загрузочных устройств конусной формы, другое — цилиндрической, что позволяет получать различную скорость восходящего водного потока. Конструкция устройства предусматривает отделение легких фракций и отвод их вместе с промывочной жидкостью через штуцер. Подвижный шток представляет собой стержень с расположенными на нем сетчатыми тарелками. При необходимости количество тарелок может изменяться.

На установке УКД-3 были испытаны кварцевые пески четырех месторождений средней полосы России. Первоначально было установлено оптимальное время обработки песка. Для этого кварцевый песок в соотношении твердого к жидкому 1:4 (мас.) обрабатывался ультразвуком на экспериментальной установке в течение 2, 3, 5, 10 и 20 с. При каждой обработке образовывалась устойчивая взвесь желтовато-бурого цвета, которую убирали декантацией.

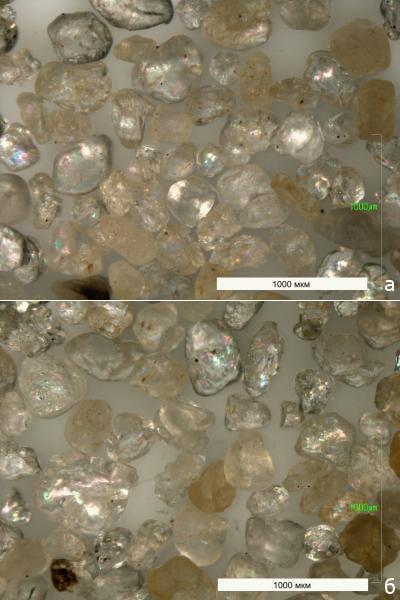

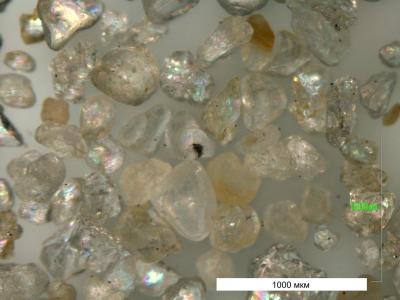

Обработанные пески исследовались под бинокуляром, в результате чего было установлено, что при 2-, 3-, и 5-секундном воздействии происходит эффект очищения поверхности зерен кварца от посторонних примесей (в основном пленок гидрослюд и каолинита, пропитанных гидроксидами железа, и собственно гидроксидов железа), частичное разрушение интенсивно измененных полевых шпатов (каолинизированных и ожелезненных) (рис. 3). При увеличении времени воздействия до 20 с удаляется часть гидроксидов железа из зародышей и неровностей поверхности зерен кварца (рис. 4), в большей степени разрушаются полевые шпаты.

Химический анализ проб показывает, что после 2 и 5 с воздействия содержание Fe2O3 в пробах составило 0,092%, а в обработанной в течение 20 с — 0,082% при содержании Fe2O3 в исходной пробе 0,123%. Полученные данные свидетельствуют об эффективности применения данного метода, подтверждают результаты микроскопических исследований и сопоставимы с результатами, полученными при кавитационной гидродинамической обработке.

Одной из задач проводимых исследований являлась обоснование целесообразности применения кавитационной обработки для повышения эффективности обогащения кварцевых песков.

Кавитационная обработка в акустическом режиме проведена на исходных песках с карт намыва действующей обогатительной фабрики (проба 1) и гравитационном концентрате (проба 2). Для песков, в которых основными носителями железа являются тяжелые железосодержащие минералы (ильменит, магнетит, гидроксиды железа, ставролит), присутствующие в виде свободных мелких зерен, кавитационная обработка способствует также очистке поверхности зерен кварца, на которую налипают мельчайшие частицы тяжелых минералов, и за счет этого — более эффективному разделению их на винтовых аппаратах в процессе сепарации минералов. Контроль эффективности процесса осуществлялся классификацией по классу крупности 0,1 мм и определением содержания железа в зернистой части песков (табл. 1).

Кавитационная обработка песков проведена на лабораторной установке УКД-3. Режимные характеристики опыта: наклон лотка — 10°, расход воды 4 л/мин, Т:Ж = 3:1. До кавитационной обработки исходные пески (проба 1) обесшламливались по классу крупности 0,1 мм, пески пробы 2 поступали на кавитационную обработку без обесшламливания.

Результаты кавитационной обработки песков пробы 1 показывают целесообразность ее применения перед гравитационным концентрированием, так как после нее удаляется около 19% (отн.) оксида железа с вновь образованными шламами при незначительном их выходе (0,44%); продуктивный класс -0,63+0,1 мм при этом практически соответствует марке песка ВС-050. Т. е. из песков с содержанием оксида железа 0,060% получены пески, содержащие 0,051% Fe2O3. Содержание оксида железа в материале крупностью более 0,63 мм составляет 0,021%.

Кавитационная обработка песков пробы 2 (пески после гравитации) позволила получить более чистые пески — в крупном классе +0,63 мм содержание оксида железа составило 0,017% против 0,034% без кавитационной обработки, в продуктивном классе крупности -0,63+0,1 мм — 0,038% против 0,046% без кавитационной обработки. В данном случае получены устойчивые марки ВС-020 и ВС-040.

Для оценки эффективности кавитационного воздействия на последующее гравитационное обогащение песков материал крупностью +0,1 мм, полученный из проб 1 и 2 после кавитационной обработки и классификации, поступал на винтовой шлюз ШВ-500 (производитель НПФ «Спирит», г. Иркутск). Результаты гравитации приведены в табл. 2, 3. Гравитационное концентрирование выполнено в две стадии — основную и контрольную.

Из песков, содержащих 0,051% оксида железа, гравитацией получены пески с содержанием оксида железа 0,047%. Контрольная гравитация легкой фракции позволяет выделить пески с содержанием оксида железа 0,038%, которые могут быть отнесены к марке ВС-040.

Таким образом, кавитационная обработка песков с предварительным и последующим обесшламливанием и гравитационное концентрирование позволяют из песков с содержанием оксида железа 0,08-0,09% получить пески марки ВС-040 (0,038%) с выходом 34,52%, и пески марки ВС-050 (0,047%) при выходе 70,38%.

Результаты гравитационного выделения тяжелых минералов из песков пробы 2, которые уже являются легкой фракцией фабричной технологической схемы, показали возможность получения из песков марки ВС-040 продукта, близкого к марке марки ВС-030 (0,031%).

Выход промпродукта, полученного после контрольной гравитации легкой фракции, незначителен. По содержанию оксида железа 0,046% промпродукт соответствует пескам марки ВС-050.

Для определения предельно достижимых показателей по качеству исследуемых песков был проведен фазовый анализ, которому подвергалась легкая фракция винтового шлюза, прошедшая несколько стадий обогащения: кавитационную обработку, гравитацию на винтовом шлюзе в две стадии — основную и контрольную. Фазовый анализ выполнялся по схеме: оттирка — гравитационное фракционирование — магнитное фракционирование (табл. 4).

Как следует из приведенных данных, из песков с содержанием оксида железа 0,038%, получен конечный продукт с содержанием 0,022%. В каждой операции железо удаляется практически в равных долях.

Результаты фазового анализа на железо исходных песков показывают возможность получения песков марки ВС-030 с включением кавитационной обработки, оттирки, гравитации, магнитной сепарации. Операции оттирки и кавитации должны сопровождаться динамичным обесшламливанием, чтобы избежать реакционого переосаждения шламов на активную свежеобнаженную поверхность кварца. В технологическом процессе эффект кавитации может быть равнозначен эффекту оттирки или превосходить его. Точное определение степени эффективности кавитации и оттирки может быть установлено в процессе дальнейших испытаний.

В целях повышения степени раскрытия ценных минералов, а также для обоснования возможного повышения эффективности последующей флотации, были проведены опыты по кавитационной обработке массивной медно-цинковой пиритной руды. Кавитация, при которой образуется множество воздушных пузырьков, излучающих ударную волну в местах естественных неоднородностей, способствует разрушению минеральных агрегатов. Степень воздействия на минеральные агрегаты с помощью кавитации хорошо фиксируется оптическими методами. Для методических целей важно было выбрать узкий класс крупности, почти полностью представленный сростками основных минеральных фаз: халькопирита, сфалерита, пирита и нерудными минералами.

Эксперимент по кавитационному воздействию в акустическом режиме на материал крупностью -0,25+0,1 мм проведен при различном времени воздействия: 30 с и 2 мин. После обработки материал был расклассифицирован по крупности 0,1; 0,074 и 0,044 мм, высушен и взвешен (табл. 5). Из каждого класса крупности подготовлены брикеты для минералогических исследований. Установленные химический и минеральный составы наиболее контрастных классов крупности -0,25+0,1 и0,044+0 мм приведены в табл. 6 и 7.

По данным гранулометрического анализа кавитационная обработка способствует разрушению минеральных фаз и появлению шламов — при 30-с воздействии выход новообразованных шламов составил 5,6% (из них класса -0,044 мм — 2,4%), при обработке в течение 2 мин — 19,6% (из них класса -0,044 мм — 17,6%).

Данные по распределению основных и попутных компонентов руды по классам крупности вносят определенный вклад в понимание ее обогатимости. Галенит и сфалерит, как наиболее хрупкие минералы, перешли в шламовую фракцию, но не полностью. Их спутники — серебро, кадмий, галлий последовали за ними. Золото активно начало высвобождаться с переходом во фракцию, соответствующую своей крупности (менее 40 мкм). Породные минералы также разрушились и стали накапливаться в тонком классе, на что указывают концентрации элементов, определяющих силикатную часть руды. Халькопирит перешел в шламы из наиболее слабых сростков со сфалеритом.

Важнейшей характеристикой эффективности кавитационного воздействия является изменение сростков по качеству с учетом, прежде всего того факта, что для данных руд основной способ обогащения — флотация. В процессе флотации реагенты взаимодействуют с открытой поверхностью минерала, следовательно, количество открытых сростков влияет на ее эффективность.

Минералогическая[1] характеристика продуктов классов -0,1+0,074 и0,074+0,044 мм, полученных в результате кавитационной обработки материала крупностью -0,25+0,1 мм, приведена в сравнении исходным классом -0,25+0,1 мм, поступившим на кавитационную обработку (табл. 8).

Приведенные в таблице данные получены путем подсчета свободных зерен минералов и различных по составу сростков под микроскопом при увеличениях 100, 200 и 500. Выборка составляла около 1000 зерен в каждом продукте.

В материале крупностью -0,1+0,074 мм количество свободных зерен и открытых сростков независимо от времени обработки остается примерно на одном уровне, несколько уменьшается количество закрытых сростков пирита с халькопиритом и сфалерита с пиритом. Это, в основном, обусловлено тесным срастанием всех сульфидов в описываемой крупности.

Поведение основных рудных минералов в материале класса -0,074+0.044 мм различно. Количество свободных зерен пирита в продуктах обработки руды уменьшается за счет «сажистого» пирита, который легко разрушается и переходит в шламы. Количество свободных зерен халькопирита практически не изменяется. Количество свободных зерен сфалерита увеличивается почти в два раза при обработке руды в течение 30 с. Более длительное воздействие ультразвуком ведет к разрушению сфалерита, что отражается на его количестве в указанной крупности.

Количество различных по минеральному составу открытых сростков резко (почти в два раза) увеличивается при обработке руды ультразвуком в течение 30 с и незначительно падает при увеличении времени обработки, особенно за счет сростков, в которых присутствует сфалерит. В то же время количество сростков с участием халькопирита несколько возрастает.

Вывод о том, что при кавитационной обработке поведение халькопирита и сфалерита различное, подразумевает подбор режима и времени обработки при промышленных испытаниях.

Предварительными исследованиями установлено, что кавитационное воздействие способствует интенсификации бактериального выщелачивания и при определенных режимах не угнетает живые микроорганизмы. Частично результаты по данному направлению приведены в статье А. Б. Живаевой и др. — см. наст. журн., с. 60.

Условия и режимы интенсификации обогатительных процессов с помощью кавитационного воздействия зарегистрированы как ноу-хау в отделе защиты интеллектуальной собственности Московского института стали и сплавов, всего примерно 20 объектов.

Начавшиеся испытания установки УГИК-110 дали неплохие результаты по интенсивной классификации и обесшламливанию в условиях активного диспергирования пульпы. Постоянное сотрудничество со специалистами фирмы-изготовителя оборудования явилось немаловажным фактором успеха.

| Классы крупности, мм | Выход, % | Содержание Fe2O3, % | Распределение Fe2O3, % | ||

|---|---|---|---|---|---|

| от операции | от исходного | от операции | от исходного | ||

| Проба 1 до кавитационной обработки | |||||

| +0,1 | 97,88 | 0,060 | 64,69 | ||

| −0,1+0 | 2,12 | 1,520 | 35,31 | ||

| Исходная проба 1 | 100,00 | 0,091 | 100,00 | ||

| Проба 1 после кавитационной обработки | |||||

| +0,63 | 26,36 | 25,80 | 0,021 | 9,19 | 5,94 |

| −0,63+0,1 | 73,20 | 71,65 | 0,051 | 61,49 | 39,78 |

| −0,1+0 | 0,44 | 0,43 | 4,000 | 29,32 | 18,97 |

| Исходный класс +0,1 | 100,00 | 97,88 | 0,060 | 100,00 | 64,69 |

| Проба 2 после кавитационной обработки | |||||

| +0,63 | 8,10 | 0,017 | 3,27 | ||

| −0,63+0,1 | 91,23 | 0,038 | 82,37 | ||

| −0,1+0 мм | 0,67 | 0,910 | 14,36 | ||

| Исходная проба 2 | 100,00 | 0,042 | 100,00 | ||

| Продукты | Выход, % | Содержание Fe2O3, % | Распределение Fe2O3, % | ||

|---|---|---|---|---|---|

| от операции | от исходного | от операции | от исходного | ||

| Легкая фракция | 48,18 | 34,52 | 0,038 | 36,17 | 14,39 |

| Промпродукт | 50,05 | 35,86 | 0,056 | 55,38 | 22,03 |

| Σ: легкая фракция + промпродукт | 98,23 | 70,38 | 0,047 | 91,55 | 36,42 |

| Тяжелая фракция | 1,77 | 1,27 | 0,242 | 8,45 | 3,36 |

| Исходные пески после кавитации (класс +0,1 мм) | 100,00 | 71,65 | 0,051 | 100,00 | 39,78 |

| Продукты | Выход, % | Содержание Fe2O3, % | Распределение Fe2O3, % | ||

|---|---|---|---|---|---|

| от операции | от исходного | от операции | от исходного | ||

| Легкая фракция | 92,66 | 84,53 | 0,031 | 75,59 | 62,26 |

| Промпродукт | 7,08 | 6,46 | 0,046 | 8,57 | 7,06 |

| Σ: легкая фракция + промпродукт | 99,73 | 90,99 | 0,032 | 84,16 | 69,31 |

| Тяжелая фракция | 0,27 | 0,24 | 2,260 | 15,84 | 13,05 |

| Исходные пески после кавитации (класс +0,1 мм) | 100,00 | 91,23 | 0,038 | 100,00 | 82,36 |

| Продукты | Выход, % | Содержание Fe2O3, % | Распределение Fe2O3, % | ||

|---|---|---|---|---|---|

| от операции | от исходного | от операции | от исходного | ||

| Фазовый анализ легкой фракции винтового шлюза по схеме: оттирка — гравитационное фракционирование — магнитное фракционирование | |||||

| Оттирка | |||||

| Оттертые пески | 99,88 | 34,48 | 0,032 | 84,11 | 12,10 |

| Шламы | 0,12 | 0,04 | 1,722 | 15,89 | 2,29 |

| Исходная легкая фракция ШВ | 100,00 | 34,52 | 0,038 | 100,00 | 14,39 |

| Гравитационное фракционирование | |||||

| Легкая фракция | 99,85 | 34,43 | 0,027 | 84,25 | 10,20 |

| Тяжелая фракция | 0,15 | 0,05 | 1,189 | 15,75 | 1,90 |

| Исходные оттертые пески | 100,00 | 34,48 | 0,032 | 100,00 | 12,10 |

| Магнитное фракционирование | |||||

| Немагнитная фракция | 99,54 | 34,27 | 0,022 | 81,11 | 8,27 |

| Магнитная фракция | 0,46 | 0,16 | 0,385 | 18,89 | 1,93 |

| Исходная легкая фракция | 100,00 | 77,47 | 0,047 | 100,00 | 10,20 |

| Класс крупности, мм | Выход классов при различном времени обработки, % | |

|---|---|---|

| 30 с | 2 мин | |

| −0,25+0,1 | 94,4 | 80,4 |

| −0,1+0,074 | 2,0 | 1,2 |

| −0,074+0,044 | 1,2 | 0,8 |

| −0,044+0 | 2,4 | 17,6 |

| Исходный класс −0,25+0,1 мм | 100,0 | 100,0 |

| Компонент | Содержание, % | Компонент | Содержание, % | |||

|---|---|---|---|---|---|---|

| −0,25+0,1 мм | −0,044+0 мм | −0,25+0,1 мм | −0,044+0 мм | |||

| Na2O | < 0,2 | 0,5 | Pb | 0,08 | 0,24 | |

| MgO | < 0,1 | 0,8 | Au | 0,00007 | 0,00025 | |

| Al2O3 | 0,5 | 3,6 | Ag | 0,0014 | 0,0030 | |

| SiO2 | 2,2 | 8,3 | Ge | 0,00017 | 0,00014 | |

| P2O5 | 0,01 | 0,04 | Ga | 0,009 | 0,0014 | |

| K2O | < 0,05 | 0,3 | Cd | 0,016 | 0,033 | |

| CaO | 0,1 | 0,8 | Co | 0,020 | 0,019 | |

| TiO2 | < 0,05 | 0,07 | Bi | 0,0017 | 0,0019 | |

| Mn | 0,03 | 0,07 | Se | 0,011 | 0,010 | |

| Fe | 44 | 40 | Sb | 0,01 | 0,03 | |

| Zn | 0,92 | 2,80 | As | 0,12 | 0,14 | |

| Cu | 1,60 | 1,26 | Te | 0,0047 | 0,0021 | |

| S | 49,3 | 42 | Ba | 0,02 | 0,04 | |

| Минерал | Содержание в классе крупности, % | |

|---|---|---|

| −0,25+0,1 мм | −0,044+0 мм | |

| Халькопирит | 4,08 | 3,29 |

| Сфалерит | 1,22 | 2,14 |

| Арсенопирит | 0,20 | 0,25 |

| Галенит | Следы | 0,08 |

| Антимонит | » | 0,04 |

| Пирит | 83,60 | 58,90 |

| «Сажистый» пирит | 7,90 | 20,00 |

| Нерудные | 3,00 | 15,30 |

| Сумма | 100,00 | 100,0 |

| Продукт | Содержание, % | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| свободные зерна + богатые сростки | открытые сростки (рядовые и бедные) | закрытые сростки (бедные) | ||||||||||

| х/п | пир. | сф. | нер. | х/п + пир. | х/п + сф. + пир. | сф. + пир. | сф. + х/п | х/п + пир. | х/п + сф. + пир. | сф. + пир. | х/п + пир. + сф. + нер. | |

| Класс крупности −0,25+0,1 мм исходной руды до обработки | 0,9 | 65,5 | 0,6 | 2,8 | 7,6 | 2,6 | 2,2 | 0,0 | 11,1 | 0,6 | 5,0 | 1,1 |

| Класс −0,1+0,074 мм | ||||||||||||

| После обработки ультразвуком в течение: | ||||||||||||

| 30 с | 1,1 | 65,3 | 0,6 | 10,8 | 6,7 | 2,5 | 2,0 | 0,8 | 7,0 | 1,3 | 0,9 | 1,0 |

| 2 мин | 1,5 | 69,6 | 0,6 | 6,1 | 7,0 | 2,9 | 2,7 | 0,5 | 6,5 | 0,8 | 1,2 | 0,8 |

| Класс −0,074+0,044 мм | ||||||||||||

| 30 с | 4,3 | 70,0 | 3,2 | 4,7 | 5,7 | 0,8 | 3,2 | 1,1 | 1,4 | 0,7 | 3,0 | 1,9 |

| 2 мин | 4,5 | 72,7 | 1,9 | 3,7 | 5,2 | 1,9 | 1,6 | 0,8 | 2,5 | 1,3 | 1,7 | 2,2 |

| Примечание. В открытых сростках пирит составляет 50—70%. В закрытых сростках резко (до 90%) преобладает пирит; в присутствии нерудных минералов преобладают нерудные. х/п — халькопирит, пир. — пирит, сф. — сфалерит, нер. — нерудные |

||||||||||||

Influence of cavitation on technological properties of ore and non-ore mineral raw materials

The influence of cavitational processing on efficiency of gravitation concentration of quartz sands is shown. Intensification of flotation of copper-zinc ore due to preliminary cavitational effect on prepared material is substantiated. The prospects of usage of cavitational processing of ore and non-ore mineral raw materials are determined in order to intensify technological processes of concentration.

Key words: cavitation, gravitational concentration, classification, desliming, thickening.

- ^ Минералогические исследования выполнены канд. геол.-минер. наук Л. С. Калиниченко.