Освоение технологии производства сварочной проволоки с ультразвуковой очисткой поверхности от остатков технологической смазки

Статья опубликована в журнале «Сталь», № 7, 2010 год, стр. 93—95

УДК 621.778.1-426:621.791.7.042.2

В линии волочильного стана смонтирована ультразвуковая установка и освоена промышленная технология производства сварочной проволоки с ультразвуковой очисткой поверхности от остатков технологической смазки с целью улучшения потребительских свойств готовой проволоки. Использование очищенной сварочной проволоки в современном сварочном оборудовании позволяет избежать нарушений электроконтакта в процессе сварки, а следовательно прерывания дуги, разбрызгивания металла и других факторов, ухудшающих качество сварного шва.

Ключевые слова: сварочная проволока, технологическая смазка, ультразвуковая очистка, моющий раствор, коэффициент разбрызгивания.

В настоящее время значительные объёмы производимой продукции цехов холодного передела металлургических предприятий, специализированных метизных производств и даже небольших предприятий составляет сварочная проволока из стали различных марок. В ОАО «Ижсталь», как и на большинстве металлургических предприятий, в процессе волочения используется сухая смазка на основе солей жирных кислот. Наличие на проволоке остатков технологической смазки в линии современных сварочных автоматов и полуавтоматов нарушает электрический контакт, что приводит к прерыванию дуги, колебаниям величины сварочного тока, разбрызгиванию металла и в конечном итоге ухудшает качество сварного шва. Нормативные документы на сварочную проволоку регламентируют количество остаточной смазки на поверхности проволоки (согласно ГОСТ 2246 не более 0,05 % массы проволоки). Но даже незначительное содержание технологической смазки на поверхности негативно влияет на качество сварки.

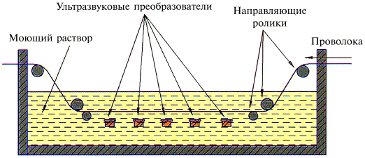

С целью обеспечения сварочно-технологических характеристик проволоки готового размера ее подвергают дополнительной обработке — меднению, травлению в растворах минеральных кислот, механической очистке поверхности, промывке или обезжириванию как садочными способами, так и «в нитку». В условиях ОАО «Ижсталь» для гарантированного улучшения сварочно-технологических характеристик проволоки и линии волочильного стана UDZSA 2500/6 была смонтирована установка ультразвуковой очистки поверхности, которая позволяет обрабатывать проволоку готового размера в диапазоне 0,8—3,0 мм. При прохождении проволоки через ванну установки ультразвуковой очистки (рис. 1) остатки технологической смазки и загрязнений размягчаются под воздействием ультразвука и смываются моющим раствором.

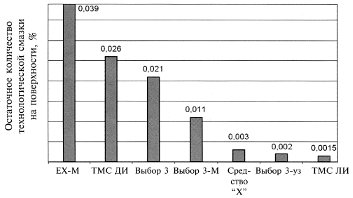

При выборе моющего раствора учитывали, что моющие среды должны обладать высокой химической активностью, эффективно разрыхлять, разрушать или растворять остатки загрязнений. В то же время жидкость должна обладать антикоррозионными свойствами, так как готовая проволока поставляется без консервации, а условия хранения и транспортировки далеки от идеальных. С целью достижения максимального эффекта очистку поверхности в условиях ОАО «Ижсталь» были опробованы следующие моющие составы: «Выбор 3» и «Выбор 3-М» по ТУ 9144-01-5902130737-2001: «Выбор 3-УЗ» по ТУ 2383-03-0121858111-2007; «ТМС ЛИ» и «ТМС ДИ» по ТУ 2383-001-56478541-05; «ЕХ-М» по ТУ-У 13429874-001-95; состав собственного производства, состоящий из кальцинированной соды (Na2CO3), жидкого натриевого стекла (Na2SiO3) и тринатрийфосфата (Na3PO4) — назовем это средство «Х».

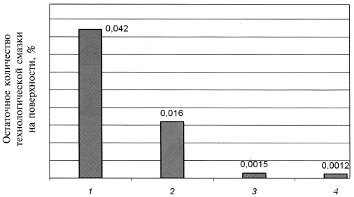

Сравнение результатов очистки сварочной проволоки различными моющими средствами представлено на рис. 2. Концентрации моющих средств и температуры их растворов были установлены в соответствии с рекомендациями поставщиков и изготовителей моющих средств.

Для повышения качества промывки жидкость для очистки «возбуждают» путем ввода в нее ультразвуковых колебаний. При ультразвуковой обработке в жидких средах возникает явление кавитации — захлопывание газовых пузырьков, образующихся при сжатии и расширении жидкости. Кавитация сопровождается возникновением высоких мгновенных гидростатических давлений, которые отрывают прилипшие к поверхности металла частицы загрязнений. Источниками ультразвуковых колебаний служат пьезоэлектрические преобразователи, изготавливаемые из пьезокерамики на основе цирконата-титаната свинца. Из практики известно, что наиболее эффективны для очистки поверхностей ультразвуковые колебания частотой 18—25 кГц, которые обеспечивают кавитацию при наибольшей удельной мощности и экономичности. Передача ультразвуковых колебаний в раствор осуществляется излучателями, которые имеют размеры и форму, выбранные на основе теоретических расчетов.

Потребляемая мощность одного излучателя — не более 100 Вт, что наряду с высоким к. п. д. (90—95 %) ультразвукового генератора, собранного на электронных микросхемах, позволяет достичь удельной акустической мощности 2,0—2,5 Вт/см². Такой мощности достаточно для наступления в растворе интенсивных кавитационных явлений. Увеличение мощности при той же частоте в основном не приводит к изменению параметров очистки. Для более полной передачи ультразвуковых колебаний в моющий раствор ультразвуковые излучатели изготовлены из коррозионностойкой стали и вынесены непосредственно в рабочий объем жидкости, а для того, чтобы в рабочей зоне не было так называемых мертвых зон, расстояние между излучателями выбрано исходя из длины волны ультразвуковых колебаний в металле.

Немаловажное влияние на качество ультразвуковой очистки оказывает непосредственно скорость волочильного стана. Так, при использовании одного и того же моющего средства и одинаковых концентрациях и температурах рабочего раствора результаты очистки при изготовлении проволоки на разных скоростях будут различны — остаточное количество технологической смазки будет тем меньше, чем ниже скорость волочения проволоки. На рис. 3 представлена зависимость степени очистки от скорости волочения проволоки. Было доказано, что на степень очистки сварочной проволоки от остатков технологической смазки с использованием ультразвуковой установки оказывают влияние несколько факторов — тип моющего средства и его концентрация, температура рабочего раствора моющего средства и скорость волочения проволоки на готовый размер. Кроме того, проволока с очищенной поверхностью обладает улучшенными сварочно-технологическими характеристиками по сравнению с проволокой без очистки. Как показали испытания в сварочной лаборатории ОАО «Ижсталь», коэффициент разбрызгивания при сварке с применением очищенной проволоки не превышает 5 % при типовом коэффициенте 15 %.

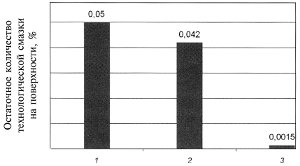

К настоящему времени в условиях ОАО «Ижсталь» при производстве легированной сварочной проволоки удалось достичь заметного улучшения ее сварочно-технологических характеристик. Таким образом, доказана возможность изготовления проволоки с более жесткими требованиям (до 0,0015 %) против 0,05 % по ГОСТ 2246. На рис. 4 приведено сравнение остаточного количества технологической смазки после ультразвуковой очистки и с нормируемым ГОСТ 2246.

Выводы

В ОАО «Ижсталь» внедрены технология и оборудование для ультразвуковой очистки сварочной проволоки, обеспечивающее получение проволоки с количеством остаточной технологической смазки на поверхности до 0,0015 % против 0,05 % по ГОСТ 2246.

Процесс ультразвуковой очистки позволил повысить сварочно-технологические характеристики сварочной проволоки: коэффициент разбрызгивания составил 5 % при сварке с применением очищенной проволоки против 15 % при сварке с применением проволоки серийного производства.

Результаты проведённой работы целесообразно распространить на технологию производства высоколегированной проволоки, что позволит устранить экологически вредные операции травления в растворах минеральных кислот. Однако для этого необходима корректировка ГОСТ 2246 в части дополнения разрешённых способов обработки поверхности проволоки, обеспечивающих отсутствие следов смазки.