Способ восстановления поврежденной внутренней поверхности стеклобутылки ультразвуком

Среди технологических процессов, протекающих в жидких средах под воздействием ультразвука, очистка поверхности твердых тел в ультразвуковом поле получила наибольшее распространение.

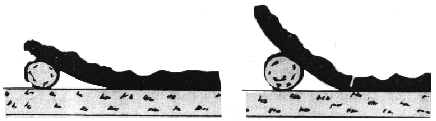

Способ удаления загрязнений при ультразвуковой очистке основан на использовании явлений, протекающих в жидких средах при возбуждении в них интенсивных упругих колебаний высокой частоты. При распространении интенсивных ультразвуковых колебаний в жидкости наблюдается эффект называемый ультразвуковой кавитацией. Явление кавитации связано с тем, что жидкости «легко» переносят огромные всесторонние сжатия, но чувствительны к растягивающим усилиям. При прохождении ультразвуковой волны возникают последовательно фазы сжатия и разряжения. В фазе разряжения в отдельных участках жидкости образуются разрывы или полости, в которые устремляются растворенные в жидкости газы и пар. Эти мельчайшие пузырьки называются кавитационными и возникают как правило в местах, где прочность жидкости наиболее ослаблена: такими местами являются маленькие пузырьки нерастворенного газа, частички посторонних примесей, граница раздела жидкость-жидкость, жидкость-твердое тело и т. д. При последующем сжатии происходит захлопывание образовавшихся пузырьков. При этом наблюдаются локальные мгновенные давления, достигающие сотен и тысяч атмосфер, повышение температуры среды. В момент исчезновения пузырьков происходят мощные гидравлические удары, обладающие большой разрушительной силой. Кавитационные пузырьки совершают пульсирующие колебания, вокруг них образуются сильные микропотоки, приводящие к активному перемешиванию среды и разрушению граничного слоя (рис.1).

Именно кавитационные явления и были использованы при экспериментальных работах по восстановлению поврежденной внутренней поверхности стеклобутылки методом ультразвуковой обработки.

Как известно, одним из показателей качества стеклянных бутылок является показатель водостойкости, который определяется методом выщелачивания по ГОСТ 13905-78 и регламентируется ГОСТ 10117.1-2001.

В отдельных случаях при несоблюдении условий хранения, а именно, при хранении стеклобутылки в не отапливаемом помещении или на открытых площадках показатель водостойкости превышает допустимое нормативное значение (0,35 мл 0,1н HCl по ГОСТ 10117.1-2001). Потребитель вынужден при превышении показателя водостойкости не допускать проблемную партию стеклобутылок в производство, а накапливать на складах для последующей утилизации.

С целью исключения брака и приведения показателя водостойкости в соответствие с ГОСТ 10117.1-2001 для дальнейшего использования стеклобутылки в ликероводочном производстве, специалистами ООО «Мценский СВК «Орловская крепость» совместно с ООО «Александра-Плюс» г. Вологда проведены экспериментальные работы по восстановлению поврежденной внутренней поверхности стеклобутылки с применением ультразвука.

Для проведения работ использовали стеклобутылки типа В-28-1-500 СОК (винт) и КПМ-30-500-ОРЕЛ (гуала) производства ОАО «Ситал» г. Рославль Смоленской области и ОАО «Красное Эхо» Владимирской области. Начальная водостойкость стеклобутылок определялась по ГОСТ 13905-78 и составила 0,32-0,6 мл 0,1н НCl при норме не более 0,35 мл 0,1н HCl по ГОСТ 10117.1-2001.

Наибольший эффект получен при обработке стеклобутылок в 1,0 % водном растворе соляной кислоты при температуре 40 ± 5 °C, при воздействии ультразвукового излучения в течение 10 мин. Показатель водостойкости составил для указанных бутылок 0,17 мл 0,1н HCl по ГОСТ 10117.1-2001.

Кроме этого замечено, что при воздействии ультразвуком на стеклобутылку происходит разрушение и удаление трудно отмываемых загрязнений от дна и стенок стеклобутылок в воду или водный раствор соляной кислоты.

Стеклобутылки обрабатывались в ультразвуковой ванне типа ДЛК в водных растворах соляной кислоты с различной концентрацией и температурой.

Ультразвуковые установки типа ДЛК представляют собой ванны со встроенными пьезокерамическими излучателями различного объема от 10 до 170 литров. Количество излучателей, объем ванны и ее конфигурация изготавливаются по согласованию с заказчиком. Возможно встраивание излучателей в имеющиеся на предприятиях емкости, для чего производится выезд специалистов ООО «Александра-Плюс» к заказчику. Ванны могут комплектоваться ТЭНами для подогрева рабочего раствора, датчиком контроля температуры и таймером.

Одна из моделей ванн, на которой и проводились экспериментальные работы, представлена на рисунке 2. Предлагаемое оборудование состоит из ультразвуковой ванны и блока управления, которые располагаются на подставке. В ванну встроен ТЭН для подогрева раствора. Датчик контроля температуры и таймер располагаются на передней панели блока управления, что удобно для обслуживания.