Интенсификация процессов очистки металлических поверхностей с применением ультразвука

Металлургическая и горно-добывающая промышленность. Днепропетровск № 3, 2003 г.

Среди технологических процессов, протекающих в жидких средах с воздействием ультразвука, очистка поверхности твердых тел в ультразвуковом поле получила наибольшее применение[1][2][3]. Ультразвук широко используют для очистки стальной ленты, фильтров, форсунок, алюминиевой и медной проволоки, кабеля и др. Введение ультразвуковых колебаний в моющие растворы позволяет не только ускорить процесс очистки, но и получить высокую степень очистки поверхности. Использование в качестве технических моющих средств водорастворимых соединений позволяет исключить пожароопасные и токсичные органические растворители, что несомненно ведет к улучшению условий труда рабочих, повышению культуры производства, а также позволяет частично решить вопросы по экологической безопасности производства.

Эффективность ультразвуковой очистки зависит от выбора многих параметров, в т.ч. и физико-химических свойств моющей жидкости. Для правильного выбора растворов необходимо также учитывать характер загрязнений: степень их адгезии к очищаемой поверхности, химическое взаимодействие с моющим раствором, способность противостоять воздействию микроударных нагрузок (кавитационную стойкость).

Учитывая природу загрязнений и характер их связи с поверхностью различают следующие основные виды загрязнений[4]:

- Неорганические загрязнения, механически слабо связанные с поверхностью (пыль, опилки, металлическая и неметаллическая стружка, сажа и т. п.); механически шаржированные в поверхность (зерна абразивов, минеральные или металлические частицы); осажденные на поверхность (солевые корки после обработки в солевых ваннах, накипь и т. п.).

- Загрязнения и покрытия органического характера или на органических связках, механически слабо связанные с поверхностью (пыль, опилки и стружка пластмассовая, сажа, уголь, кокс); обладающие небольшой степенью адгезии к поверхности (жировые и масляные пленки и смазочные материалы, шлифовальные, полировальные и притирочные пасты); прочно сцепленные с поверхностью (лаки, смолы, клеи, краски и эмали).

- Загрязнения и пленки, химически связанные с поверхностью (окислы, соли и солеподобные соединения, в том числе ржавчина и продукты коррозии).

Экспериментально выявлены наиболее распространенные виды загрязнений и проведена их классификация по характерным признакам[1]: пыль, шлам после травления — кавитационно нестойкие, слабо связанные с очищаемой поверхностью, химически не взаимодействуют с моющей жидкостью; жировые пленки — кавитационно стойкие, слабо связаны с очищаемой поверхностью, химически взаимодействуют с моющей жидкостью; лаковые пленки, краски — кавитационно стойкие, прочно связанные с очищаемой поверхностью, химически взаимодействуют с моющей жидкостью; полировочные пасты — кавитационно стойкие, прочно связаны с очищаемой поверхностью, химически взаимодействуют с моющей жидкостью; окалина, окисные пленки — кавитационно стойкие, прочно связаны с очищаемой поверхностью, химически взаимодействуют с агрессивными жидкостями; продукты коррозии — кавитационно нестойкие, прочно связаны с очищаемой поверхностью, химически взаимодействуют с агрессивными жидкостями; нагар, смолистые осадки, резина — кавитационно стойкие, прочно связаны с очищаемой поверхностью, химически не взаимодействуют с моющей жидкостью.

Предварительная классификация загрязнений важна для того, чтобы определить, по какому из признаков легче удалить их с поверхности. Определив этот признак, можно правильно выбрать технологию ультразвуковой очистки (моющие среды и параметры звукового поля).

В технологических процессах очистки должны учитываться и свойства загрязнений: их физическое состояние (твердое или жидкое, вязкость жидких и температуру плавления твердых загрязнений); характер связи загрязнений с поверхностью изделий (полярная или неполярная); степень полимеризации компонентов загрязнений при работе деталей в условиях высоких температур (при волочении, штамповке, ковке и т. п.); наличие мелких и твердых частиц, заполняющих пазы, глухие и сквозные отверстия; конгломерирование продуктов коррозии и окисления с загрязнениями.

Наиболее распространенными для большинства видов производства являются масляные загрязнения и комбинации загрязнений на масляной основе, полировочные пасты, неорганические загрязнения в виде механических частиц и пыли, продукты коррозии, окислы, окисные пленки.

Масляно-жировые загрязнения характерны для деталей, подвергающихся обработке, консервации, операциям сборки, разборки и эксплуатации. Масляно-жировые загрязнения очищаются щелочными растворами за счет эмульгирования и частичного омыления загрязнений (для жиров и масел растительного или животного происхождения), а при применении органических сред — растворением.

Полировальные, шлифовальные и притирочные пасты, состоящие из абразивных микропорошков и связующих веществ, трудно поддаются очистке. Абразивные микропорошки (окись алюминия, окись хрома, синтетические алмазы, электрокорунд, карбид бора и т. п.) химически инертны. Они не растворяются в воде, органических растворителях, не взаимодействуют с кислотами и щелочами. В качестве связующих веществ используются олеиновая кислота, животные жиры, парафин и т. п. Анализ физико-химических свойств веществ, входящих в состав полировочных паст, показывает, что при ультразвуковой очистке деталей в щелочных растворах развиваются процессы эмульгирования и омыления жировых загрязнений и диспергирования твердых частиц.

Неорганические загрязнения в виде частиц и пыли, механически слабо связанные с поверхностью деталей, сравнительно легко удаляются в обычной воде.

Продукты коррозии, окислы и окисные пленки возникают при химических и электрохимических процессах. Кислород и влага воздуха, агрессивные среды способствуют переходу поверхностных слоев металла в химически устойчивые формы соединений (окислы, окалина, ржавчина) с реагентами окружающей среды. Процессы, происходящие при окислении металлов, разнообразны, поэтому на поверхности металла могут образовываться в зависимости от вида металла и внешних условий воздействия слои окислов различного состава и строения.

Знание характера загрязнений является решающим фактором при выборе или разработке технологических процессов очистки и обеспечивает возможность получения высокой степени очистки деталей.

Ультразвуковая очистка — сложный физико-химический процесс, включающий развитие кавитации и акустических потоков в очищаемой жидкости, действие которых приводит к разрушению загрязнений и способствует эмульгированию жировых примесей. Если загрязненную деталь поместить в жидкость и облучить ультразвуком, то под действием ударной волны, возникающей при захлопывании кавитационных пузырьков, поверхность детали очистится от грязи. Кроме того, в жидкости возникает много пузырьков, не связанных с кавитационными явлениями. Эти пузырьки проникают в поры, щели и зазоры между загрязнениями и поверхностью детали. Под действием ультразвуковых колебаний пузырьки интенсивно колеблются, также вызывая разрушение верхнего загрязняющего слоя. Решающее значение имеют ультразвуковая кавитация и акустические потоки.

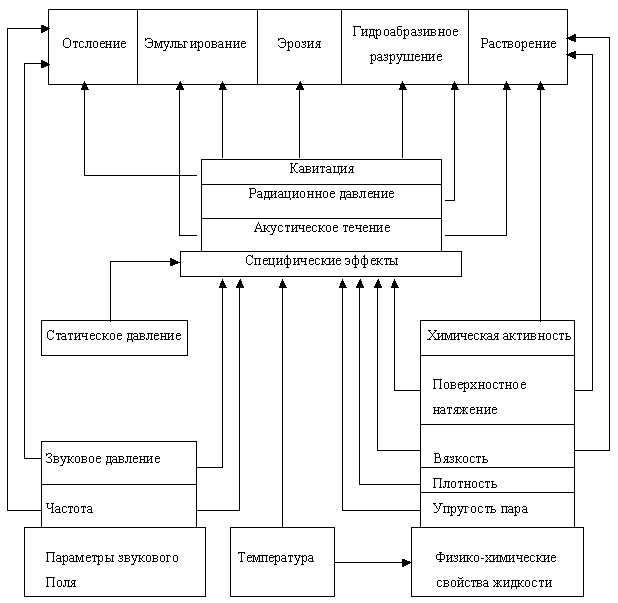

Условно в [1] определено пять разновидностей разрушений загрязнений с помощью ультразвука: отслоение, эмульгирование, эрозия, гидроабразивное разрушение и растворение. Разрушение, отделение и растворение пленки загрязнений при ультразвуковой очистке происходят в результате совместного действия химически активной среды и факторов, возникающих в жидкости под влиянием приложенного акустического поля. Одни факторы действуют на процесс очистки непосредственно, другие — через специфические ультразвуковые эффекты (см. рис.1).

ООО «Александра-Плюс» заключило договоры о сотрудничестве с рядом предприятий, производящих моющие средства. По рекомендациям производителей, для водных растворов большинства технических моющих средств (ТМС) оптимальной температурой использования является 40—60 °C. Этот диапазон является оптимальным для ультразвуковой очистки, так как при более низкой температуре снижается химическая активность раствора, а при более высокой — повышается упругость пара внутри кавитационной полости, что приводит к снижению интенсивности кавитационного воздействия.

Из литературы[1] известно, что рабочие частоты порядка 18—44 кГц соответствуют оптимальным условиям формирования кавитационной области — главного фактора, определяющего эффективность очистки при использовании моющих растворов, физические характеристики которых (плотность, вязкость) сопоставимы с характеристиками для воды. Также из [2] известно, что для очистки металлической поверхности можно использовать ультразвук частотой 20—30 кГц. Исходя из этого, в производстве ООО «Александра-Плюс» используются пьезокерамические излучатели с резонансной частотой 22 ± 1 кГц. Количество излучателей и моющие растворы подбираются с учетом поставленных задач.

Критерии количественной и качественной оценки уровня остаточных загрязнений поверхности металла, а также методики их определения для каждого предприятия различны и определяются по внутренним стандартам предприятий. В лабораторных условиях, а также на ряде предприятий в качестве оценки остаточной загрязненности поверхности металла принят критерий смачиваемости поверхности по ГОСТ 9.402-80 «Покрытие металлических поверхностей перед окрашиванием» (п.5.5.2. Контроль качества подготовки поверхности).

Ниже приведены примеры использования ультразвука для очистки и обезжиривания металлических поверхностей. Большая часть экспериментальных работ нашла свое внедрение на промышленных предприятиях.

На ОАО «Северсталь» (г.Череповец) удаление жировых и механических загрязнений с поверхности холоднокатаной полосы на линии горячего цинкования (АГНЦ) производится нагретым раствором ТМС «БФК» (производитель — г.Буй).

При увеличенном содержании на полосе загрязнений происходит недостаточная очистка поверхности металла в химузле, что приводит к отсортировке оцинкованного листа по дефектам «непроцинковка», «шероховатость», «нашлеп», «крупа».

Предварительные лабораторные исследования показали улучшение степени очистки с применением ультразвука на 20—30%.

Для увеличения эффективности очистки принято решение об использовании ультразвуковой установки в ванне химического обезжиривания в растворе ТМС «БФК». Полоса обрабатывается ультразвуком с двух сторон: сверху и снизу. Скорость движения ленты до 2,5 м/с. Расстояние от излучателей до полосы около 40 мм.

Анализ результатов по отработке технологии в условиях ОАО «Северсталь» показал следующее:

- Снижение остаточных жировых загрязнений в ванне химического обезжиривания с использованием ультразвука в 1,5—2,2 раза выше, чем без использования ультразвука.

- Снижение остаточных механических загрязнений в 1,1—1,4 раза выше с использованием ультразвука, чем без него.

- Количество отбракованного металла по дефектам цинкового покрытия существенно снизилось.

Получаемая ОАО «Завод сварочных материалов» (г.Березовский, Свердловской обл.) стальная лента марки 08кп для производства порошковой сварочной (наплавочной) проволоки содержит механические загрязнения и остатки консервационной смазки, что приводит к образованию дефектов наплавки при использовании проволоки.

Очистка ленты осуществляется в ультразвуковой ванне с тремя пьезокерамическими излучателями. В качестве моющего раствора используются щелочные ТМС с рН раствора >10. Температура раствора — 60—70 °C. Скорость протяжки ленты на волочильном стане — 1—2 м/с.

После прохождения ленты через ультразвуковую установку и последующего отжима воды остатков консервационной смазки на ленте не обнаружено (визуальный контроль и тест на смачиваемость поверхности). Для полного удаления с поверхности ленты механических загрязнений рекомендовано встроить в линию промывку горячей водой.

Установка находится в эксплуатации с декабря 2002 года.

На ЗАО «Вагоностроительный завод», (г.Тверь) используется стальная лента марки 08кп с пылевидными аморфными механическими и маслянистыми загрязнениями. При изготовлении изделий с применением данной ленты при сварочных работах происходит обильное дымообразование.

Для промывки ленты использовали раствор щелочных ТМС с рН раствора 8—10. Температура раствора — 50—60 °C.

При ультразвуковой промывке в течение 3—5 сек. происходит полное обезжиривание поверхности ленты, что исключает дымообразование при дальнейших сварочных работах. Как показали опытно-промышленные испытания, дымообразования при сварочных работах не наблюдалось, что говорит о качестве промывки стальной ленты.

Установка находится в эксплуатации с апреля 2003 года.

В лаборатории ООО «Александра-Плюс» проведены опытные работы по ультразвуковой промывке листового металла перед покраской для ОАО «Вологодский электромеханический завод».

В качестве моющей жидкости использовалось ТМС «Грин Юниклин».

Для выявления эффективности ультразвуковой обработки промывка производилась с применением ультразвука и без него при одинаковых прочих условиях (температура раствора, время промывки, концентрация раствора). Часть образцов дополнительно промасливалась для выявления качества обезжиривания поверхности.

После обработки образцы были покрашены и испытаны на адгезию (прочность сцепления краски с металлом) по 2 и 4 методам ГОСТ 15140-78 (нанесение сетки и на отлип).

Качество адгезии после ультразвуковой промывки оценено 1 и 2 баллом (отлично и хорошо). Качество адгезии после промывки без ультразвука на 1—2 балла хуже.

Кроме того, ультразвуковая очистка может применяться для осветления алюминиевой проволоки и медного кабеля.

Установка ультразвуковой очистки на ОАО «Камкабель» встроена в линию эмалирования прямоугольной медной проволоки на выходе из печи отжига для охлаждения проволоки и удаления с ее поверхности загрязнений типа окислов меди, медной пыли от волочения и остатков волочильной эмульсии перед нанесением лакового покрытия. Выбор объекта для очистки не случаен, так как прямоугольные провода из-за сложного профиля после покрытия их лаком имеют наиболее нестабильные характеристики по электрической и механической части (механическая прочность, электрическое сопротивление и др.).

В качестве моющего раствора используется техническая вода с температурой 20 градусов.

Проведенные испытания проводов, изготовленных с использованием ультразвуковой промывки, показали стабильные значения электрического сопротивления и отличную адгезию лака к проволоке: так испытания на истирание провода иглой, при норме 50 двойных ходов, доходило на отдельных образцах до 500.

Установка работает с 1 квартала 2002 года.

Установка ультразвуковой очистки проволоки на ООО «Сычевский электродный завод» установлена на волочильном стане перед последней операцией волочения для очистки проволоки от металлической пыли, мыльной обмазки, графита.

Установка находится в эксплуатации с июля 2001 года.

Скорость перемещения проволоки — до 200 м/мин. Промывка осуществляется в щелочном ТМС с добавкой поверхностно-активных веществ (ПАВ).

Результаты промывки соответствуют предъявленным требованиям. Кроме того, полностью устраняется пробуксовка подающих роликов при обмазке электродов, в результате чего существенно уменьшаются отклонения по наплывам обмазки. Улучшается адгезия обмазки электродов, что приводит к уменьшению сколов.

В лаборатории ООО «Александра-Плюс» проведены исследования по очистке алюминиевой проволоки и стальной проволоки с цинковым покрытием ОАО «Кирскабель», (г.Кирс).

Технологические загрязнения проволоки из сплава 6201, получаемые в процессе волочения, состоят, в основном, из технологической смазки и металлической пыли. Состав смазки: вапор, синтетический жир, слюда, сера. Загрязнения алюминиевой проволоки марки А5Е состоят из технологической смазки (топочного мазута), металлической пыли и других производственных загрязнений.

Ультразвуковая промывка производилась в щелочных водных растворах при температуре 60—70 °C.

В результате работы установлено, что применение ультразвука в промывочных операциях обеспечивает быструю и качественную очистку проволоки от технологических загрязнений.

ОАО «Иркутсккабель» предоставило для лабораторных испытаний образцы алюминиевой проволоки, с которой необходимо удалить остатки смазки, остающейся на поверхности в процессе волочения проволоки.

Для промывки использовался водный раствор щелочных ТМС. При температуре раствора 60—70 °C и времени обработки 1—3 сек проволока полностью осветляется.

Ультразвук позволяет интенсифицировать процессы травления, что нашло свое отражение для очистки щелевых форсунок водо-воздушного охлаждения для линий непрерывной разливки стали.

В процессе работы при повышенной температуре щелевые форсунки для водяного охлаждения металла зашлаковываются карбонатами, присутствующими в воде, а также карбонатами и оксидами железа. На предприятиях очистка форсунок проводится механическим путем, что является весьма трудоемкой операцией.

Предложено использовать ультразвук для ускорения процесса очистки.

В качестве травильного раствора использовался раствор кислот. Для сравнения брали аналогичный раствор и помещали форсунку без использования ультразвука.

Скорость травления с использованием ультразвука в 5—6 раз выше, чем без использования ультразвука. В течение 5—15 минут происходит полная очистка форсунки, тогда как без наложения ультразвука очистка происходит в течение нескольких часов.

Ультразвук находит свое применение для очистки электродных стержней, не прошедших термическую обработку.

Очистка электродных стержней необходима для повторного их использования для изготовления электродов. После предварительной обдирки обмазки на электродах механическим способом на поверхности стержней остаются трудноудаляемые остатки обмазки, удаление которых возможно с применением ультразвука.

Диаметр стержней электродов 4 и 5 мм с предварительно ободранной обмазкой.

В процессе работы установлен наиболее оптимальный режим для удаления остатков обмазки:

- Температура раствора — 55—60 °C;

- Время обработки ультразвуком — 10—15 мин.

Также с использованием ультразвука с электродных стержней можно удалить продукты коррозии. В качестве очищающей среды использовался кислотный раствор ТМС.

Ультразвук находит применение для промывки авиационных фильтроэлементов. Разработано рабочее место для мойки фильтроэлементов (РМПФ) для ОАО «Вологодское авиационное предприятие».

Промывка фильтроэлементов осуществляется по технологии, принятой на предприятии. Качество мойки фильтроэлементов на РМПФ удовлетворяет «Инструкции по очистке фильтроэлементов и фильтропакетов в условиях эксплуатации и ремонта авиационной техники № 63 (в редакции 5)».

Установка находится в эксплуатации с 2001 года. В 1 полугодии 2003 года подобная установка изготовлена для Череповецкого авиаотряда ОАО «Северсталь».

Вышеперечисленные примеры доказывают эффективность применения ультразвуковых колебаний для интенсификации процессов промывки и обезжиривания поверхности металла, а также для ускорения процессов травления.